简介

数字孪生是通过数字化手段在虚拟空间构建物理实体的精准映射,集成历史数据、实时数据与算法模型,实现对物理实体全生命周期的监控、预测、优化与控制的技术体系。其本质是“虚拟与现实的实时交互”——虚拟实体随物理实体的状态变化而动态更新,同时通过模拟推演为物理实体的决策提供依据。

一、技术架构:五层模型实现虚实融合

工业机器人、PLC等设备与数字孪生的融合,依赖分层架构的设计,实现“物理实体-数字模型-应用决策”的全链路贯通。典型的技术架构分为感知层、通信层、建模层、仿真层、应用层,其中通信协议是各层数据互通的关键标准。

1. 感知层:数据采集的“神经末梢”

工业机器人:通过安装在关节、末端执行器的传感器(如编码器、力传感器、视觉传感器),采集位置、速度、力、图像等实时数据,反映机器人的运动状态与作业环境。

PLC:作为控制核心,采集输入设备(按钮、传感器)的信号(如开机指令、温度报警),并通过输出模块向机器人、执行机构(如气缸、变频器)发送控制指令(如启动、停止、速度调整)。

传感器:采集温湿度、压力等环境数据,为数字孪生模型提供更全面的物理环境信息。

2. 通信层:数据传输的“高速公路”

工业以太网:采用Profinet、EtherCAT、Modbus等高速工业以太网协议,实现PLC与机器人、传感器之间的低延迟、高可靠数据传输(延迟≤10ms)。

OPC UA协议:作为跨平台的统一通信标准,实现PLC与数字孪生平台、机器人与数字孪生平台之间的语义化数据交互(如机器人的关节角度、PLC的控制指令),解决了传统工业协议(如Modbus)的“语义不一致”问题。

3. 建模层:数字孪生的“虚拟镜像”

工业机器人模型:通过CAD软件(如SolidWorks)构建机器人的几何模型(如关节、臂展、末端执行器),并结合运动学方程(如Denavit-Hartenberg参数),实现机器人的运动仿真(如轨迹规划、碰撞检测)。

PLC模型:通过PLC编程软件(如TIA Portal)构建PLC的逻辑模型(如梯形图、ST语言),模拟PLC的输入输出逻辑(如按钮触发、传感器信号处理)。

集成模型:将机器人模型与PLC模型关联(如机器人的“启动”指令由PLC的“输出信号”触发),形成“机器人-PLC”联合数字孪生模型。

4. 仿真层:虚拟调试的“试验场”

虚拟调试:在数字孪生平台中,模拟设备的作业流程(如机器人抓取、搬运、装配),验证程序逻辑(如PLC的控制指令是否正确)、运动安全性(如机器人是否与周边设备碰撞)。现场调试是紧凑繁琐的,虚拟调试可以减少现场调试时间。

参数优化:通过仿真模型调整机器人的运动参数(如速度、加速度)、PLC的控制参数(如PID增益),优化生产效率(如缩短循环时间)、产品质量。

5. 应用层:决策落地的“指挥中心”

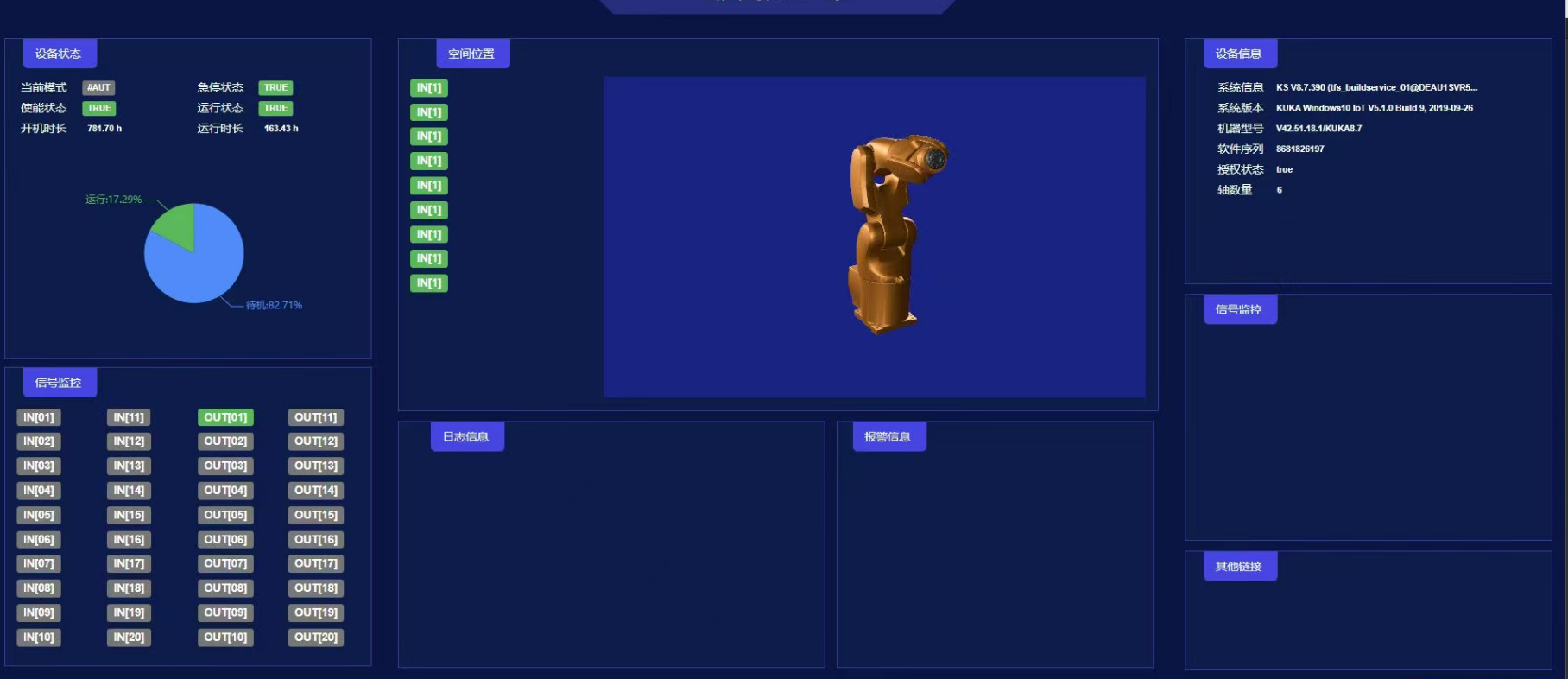

实时监控:通过数字孪生平台的可视化界面(如HMI、大屏),实时显示机器人的运行状态(如关节角度、速度)、PLC的控制指令(如输出信号)、环境数据(如温湿度),实现“一眼看全”生产现场。

闭环控制:数字孪生平台通过仿真分析(如预测机器人故障、优化PLC参数),向PLC发送调整指令(如修改机器人的速度),PLC再将指令传递给机器人,实现“数据采集-分析-决策-执行”的闭环控制。减少维护、故障、停机等时间。

二、核心特点

从经验驱动”到“数据驱动,实现数据互通、虚实映射、闭环控制。

实时交互性:通过传感器、IoT等设备采集物理实体的实时数据,虚拟实体动态更新,确保与物理状态一致;

互操作性与可扩展性:支持不同系统、模型之间的数据共享与协同,可随物理实体的变化扩展功能;

生命周期覆盖:从产品设计、制造、运维,虚拟实体始终与物理实体同步,支持全流程的模拟与优化;

三、应用场景

数字孪生的应用已渗透至多个行业,以下是最具代表性的领域:

1. 工业制造

产品设计:通过数字孪生模拟原型,减少调试制作成本与时间;

生产制造:构建工厂的数字孪生,模拟生产流程(如生产线平衡、设备利用率),优化资源配置,提高生产效率;

运维服务:通过数字孪生监控设备的运行状态(如电机温度、振动),预测故障(如轴承磨损),实现预防性维护,降低停机损失。

2. 能源监测

数字孪生通过物联网(IoT)传感器、智能仪表、SCADA系统等多源数据采集手段,将能源设备的运行状态(如温度、压力、振动)、环境参数(如风速、光照)、能耗数据(如用电量、用水量)实时同步至虚拟模型

数字孪生可整合风电、光伏、储能、配电等多场景数据,实现对供配电系统、新能源设备的全链路监控,帮助管理者快速定位能源浪费或异常情况

实时监控:实时显示变压器油温、开关柜状态、线路负载等参数,一旦某台设备温度超过阈值呈现不同颜色。

运维监测:数字孪生结合机器学习、大数据分析,可预测设备故障、能源需求波动等情况,为运维决策提供科学依据。

3. 智慧园区

四、功能介绍

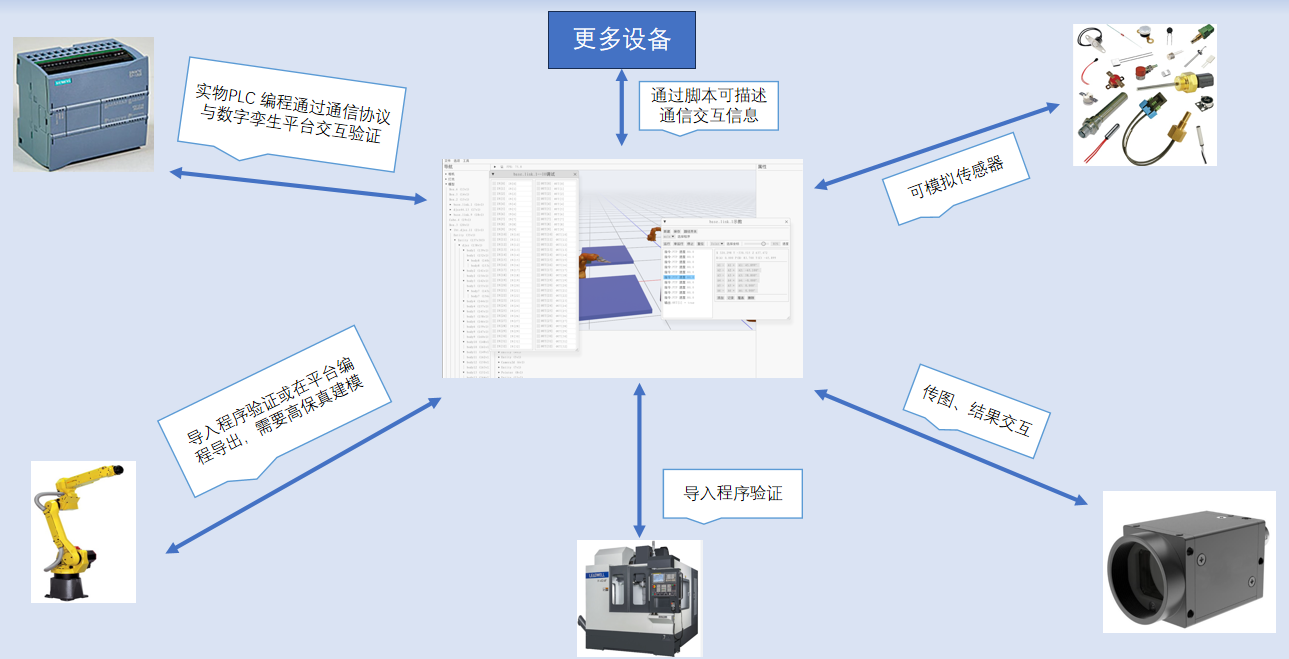

虚拟仿真:在数字孪生平台中模拟机器人的作业流程,验证PLC程序的正确性,避免现场调试的“试错成本”。不受硬件限制,虚拟的三维场景与plc模拟、机器人模拟器、数控仿真系统等进行交互,也可以自定义编程模拟(如嵌入式控制),只要定义通信接口或通过modbus等标准协议进行交互。

虚实仿真:如一些设备或功能模块无仿真支持,实物可以直接对接虚拟的三维场景。

实时监控:通过数字孪生平台的可视化界面,实时显示机器人的运行状态(如关节角度、速度)、PLC的控制指令(如输出信号)、环境数据(如温湿度),实现“一眼看全”生产现场。

原型描述:如机器人、小车等可以通过urdf文件描述运动关系,自定义设备可通过脚本能快速的实现物体描述。

数据通信:可连接物联网网关或物联网平台或二次开发协议。

五、案列应用

大屏展示

项目仿真验证

最后编辑:力博特 更新时间:2026-01-13 17:31